A nyomatékkulcsok kulcsfontosságú eszközök a mechanikai szerelési munkák során, amelyek célja, hogy biztosítsák a csavarok és anyák megfelelő erővel történő meghúzását. Ez az eszköz elengedhetetlen a biztonság, a megbízhatóság és a hosszú távú működés szempontjából különböző iparágakban, például az autóiparban, a repülőgépgyártásban, az építőiparban és az általános gépiparban.

A Nyomatékkulcsok Alapelve és Típusai

A nyomatékkulcs egy olyan szerszám, amely előre meghatározott forgatónyomatékot biztosít a csavarok és anyák meghúzásakor. A nyomaték (vagy forgatónyomaték) az az erő, amelyet egy adott távolságra alkalmazunk egy forgáspont körül, és ez határozza meg, hogy a kötőelem milyen erővel rögzíti a csatlakozó elemeket.

A nyomatékkulcsok fő típusai közé tartoznak:

Kattanós nyomatékkulcs: Ez a leggyakoribb típus, ahol a kívánt nyomaték elérésekor a kulcs egy kattanással jelez. Ez a mechanikus visszajelzés segít elkerülni a csavar túlzott meghúzását.

Sugár nyomatékkulcs: Ebben az eszközben egy rugó terhelésű kar mutatja a nyomatékot, lehetővé téve a felhasználó számára, hogy vizuálisan ellenőrizze a nyomaték szintjét. Az egyszerű kialakítás miatt kevésbé hajlamos a meghibásodásra.

Digitális nyomatékkulcs: A modern technológia eredményeként ezek a kulcsok digitális kijelzővel rendelkeznek, amely pontosan mutatja az alkalmazott nyomatékot. Gyakran kiegészítő funkciókat is tartalmaznak, mint például a memória, ami megőrzi a korábbi nyomatékbeállításokat.

Forgatónyomaték-analizátorok: Ezek az eszközök elsősorban a nyomaték mérésére szolgálnak a szerelési folyamat során, különösen a minőségellenőrzésnél. Ezeket gyakran használják a gyártási folyamatokban a csavarok helyes meghúzásának ellenőrzésére.

A Megfelelő Nyomaték Alkalmazásának Jelentősége

A nyomatékkulcsok helyes használata számos okból kiemelkedően fontos:

Biztonság: A megfelelő nyomaték biztosítja a kötőelemek biztonságos rögzítését, megakadályozva ezzel a szerkezetek meghibásodását. Például egy jármű futóművében lévő csavarok lazasága súlyos balesethez vezethet.

Károk Megelőzése: A túlzott nyomaték károsíthatja a csavarokat és a meneteket, míg az elégtelen meghúzás a csavarok meglazulásához és az alkatrészek mozgásához vezethet.

Garancia Megőrzése: Számos gyártó előírja a csavarok meghúzására vonatkozó nyomatékértékeket. Ezek be nem tartása a garancia érvénytelenítéséhez vezethet.

Hosszú Távú Működés: A megfelelő nyomaték hozzájárul a gépek és szerkezetek hosszú távú megbízhatóságához, megelőzve a kopást és a károsodást.

Nyomatékkulcsok Alkalmazása Különböző Iparágakban

A nyomatékkulcsokat számos iparágban használják, ahol a kötőelemek megfelelő meghúzása kritikus fontosságú.

Autóipar

Az autóiparban a nyomatékkulcsok alapvető szerepet játszanak a járművek különböző részegységeinek szerelésekor. A megfelelő nyomaték biztosítása elengedhetetlen a jármű biztonságos működéséhez.

Kerekek Felhelyezése: Az autók kerekeit jellemzően 100-120 Nm közötti nyomatékkal húzzák meg. Ez a nyomatékérték biztosítja, hogy a kerekek stabilan rögzüljenek, elkerülve a túlzott meghúzást, amely károsíthatná a felniket vagy a csavarokat.

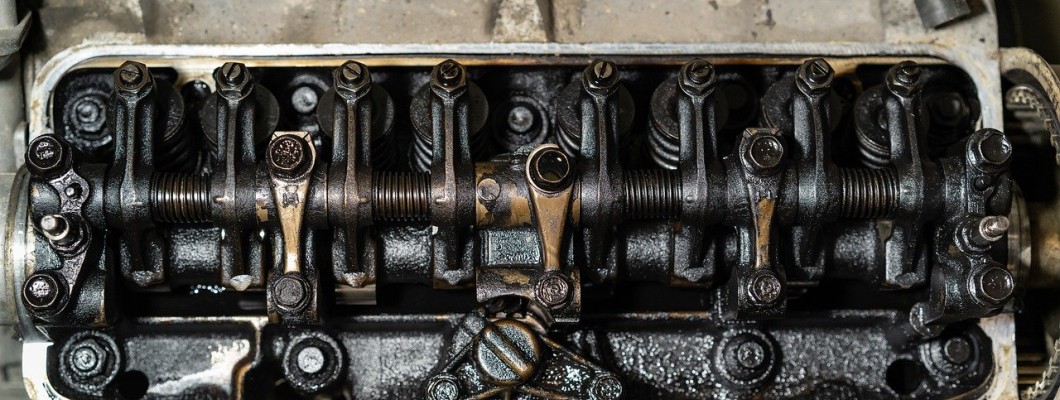

Hengerfej Csavarjai: A hengerfej csavarjai, amelyek a motor kritikus részei, általában 30-60 Nm közötti nyomatékkal kerülnek meghúzásra, majd további szögelfordítással szorítják meg őket. Ez a pontos meghúzás elengedhetetlen a motor hatékony működéséhez és a szivárgások elkerüléséhez.

Olajleeresztő Csavar: Az olajleeresztő csavart általában 25-30 Nm közötti nyomatékkal kell meghúzni, hogy megelőzzük az olajszivárgást, miközben a csavar menetei ne sérüljenek.

Repülőgépgyártás

A repülőgépiparban a nyomatékkulcsok használata elengedhetetlen, mivel itt a biztonsági követelmények a legszigorúbbak. A repülőgépek szerkezeti elemeinek megfelelő meghúzása kritikus a repülésbiztonság szempontjából.

Fő Szerkezeti Elemek: A repülőgép fő szerkezeti elemeit összetartó csavarokat gyakran 200-500 Nm közötti nyomatékkal kell meghúzni. Ezek az értékek biztosítják a repülőgép integritását és megbízhatóságát.

Műszerek Rögzítése: A repülőgép belső műszereit és rendszereit rögzítő kisebb csavarokat általában 10-50 Nm közötti nyomatékkal húzzák meg, hogy biztosítsák a stabil rögzítést anélkül, hogy károsítanák az érzékeny alkatrészeket.

Építőipar

Az építőiparban a nyomatékkulcsok nagyobb szerkezeti elemek, például acélgerendák és betonszerkezetek összekapcsolásánál kapnak szerepet. Ezek az alkalmazások nagyobb nyomatékértékeket igényelnek a stabilitás és a biztonság érdekében.

Acélgerendák Összekapcsolása: Az acélgerendák rögzítésére használt csavarokat általában 300-1000 Nm közötti nyomatékkal kell meghúzni, attól függően, hogy milyen terhelést kell elviselniük. Ez a nyomatékérték biztosítja, hogy a szerkezet stabil maradjon a nagy terhelés ellenére is.

Beton Horgonycsavarok: A betonba rögzített horgonycsavarokat 150-400 Nm közötti nyomatékkal kell meghúzni, ami garantálja, hogy a csavarok képesek legyenek elviselni a rájuk nehezedő nyomást.

Általános Gépipar

Az általános gépiparban a nyomatékkulcsok alapvetőek a gépek és berendezések megfelelő összeszerelésében, ahol a nyomatékértékek szigorú betartása biztosítja a gépek biztonságos és hatékony működését.

Motorok Szerelése: A motorok különböző csavarjait általában 20-50 Nm közötti nyomatékkal húzzák meg, hogy biztosítsák a megfelelő rögzítést anélkül, hogy kárt tennének a motor érzékeny részeiben.

Hidraulikus Rendszerek: A hidraulikus rendszerek csatlakozói és csavarjai meghúzásához szükséges nyomaték általában 30-100 Nm között mozog, mivel a túlzott nyomaték szivárgást vagy meghibásodást okozhat.

Nyomatékkulcs Kiválasztása

A megfelelő nyomatékkulcs kiválasztása kritikus lépés a szerelési folyamatban. Néhány fontos szempont, amit figyelembe kell venni:

Mérési Tartomány: A kulcs mérési tartományának illeszkednie kell a feladathoz. Fontos, hogy a szükséges nyomatékérték beleessen a kulcs által mért tartományba, mivel a túl alacsony vagy túl magas értékek pontatlan méréseket eredményezhetnek.

Pontosság: A különböző típusú nyomatékkulcsok eltérő pontossággal rendelkeznek. A digitális kulcsok például pontosabbak lehetnek, mint a mechanikus kulcsok, ami kritikus lehet precíziós munkák esetén.

Tartósság: A kulcs anyaga és kialakítása fontos szempont a hosszú élettartam és a megbízhatóság szempontjából. Az intenzív használatra szánt kulcsoknak ellenállónak kell lenniük a kopásra és a korrózióra.

Kalibrálhatóság: A nyomatékkulcsok rendszeres kalibrálása elengedhetetlen a pontosság fenntartásához. Érdemes olyan kulcsot választani, amely könnyen kalibrálható, és amelynek kalibrációs adatai visszavezethetők.

Nyomatékkulcsok Kalibrálása és Karbantartása

A nyomatékkulcsok pontosságának megőrzése érdekében rendszeres kalibráció szükséges. A kalibrációs folyamat biztosítja, hogy a kulcs pontosan jelezze a beállított nyomatékot, ami különösen fontos a kritikus szerelési munkák során. Általában évente egyszer ajánlott kalibrálni a kulcsokat, de ez függhet a használat gyakoriságától és környezetétől.

A karbantartás is fontos szerepet játszik a nyomatékkulcs élettartamának növelésében. A kulcs tisztítása, a mozgó alkatrészek kenése, és a megfelelő tárolás mind hozzájárul ahhoz, hogy az eszköz hosszú ideig megbízhatóan működjön. A kulcsot mindig tehermentesített állapotban kell tárolni, hogy elkerüljük a rugó fáradását és a pontosság elvesztését.

Összegzés

A nyomatékkulcsok alapvető fontosságúak a mechanikai szerelési munkák során, ahol a csavarok és anyák megfelelő erővel történő meghúzása elengedhetetlen. Az eszközök használata biztosítja a szerkezetek és gépek biztonságát, megbízhatóságát és hosszú távú működését. A különböző iparágakban, mint például az autóipar, a repülőgépgyártás, az építőipar és az általános gépipar, a nyomatékkulcsok szerepe kiemelkedően fontos, hiszen a megfelelő nyomaték alkalmazása közvetlen hatással van a szerelési folyamatok sikerességére és a szerkezetek biztonságára.

Hozzászólás beküldés